Программа производственных инициатив работает в «Норникеле» уже год. За это время работники компании подали более 13,5 тысячи инициатив. Свыше 1300 из них сгенерированы работниками Талнахской обогатительной фабрики. Сегодня мы расскажем о трех идеях, которые, воплотившись в реальность, приносят ощутимый результат.

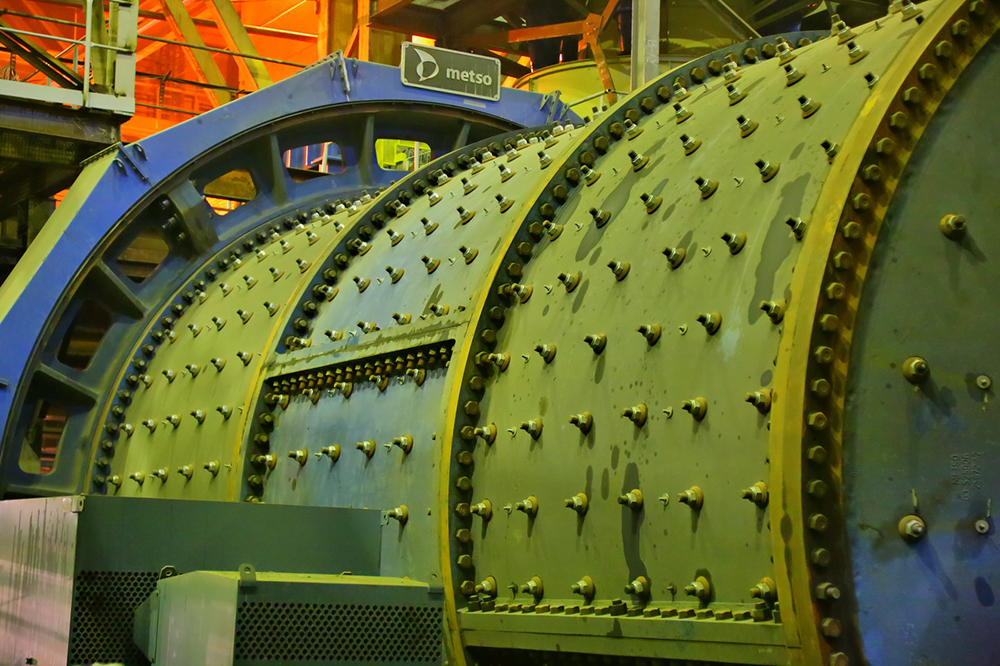

НА ТОФ ВЫВЕЛИ В РЕЗЕРВ ДВЕ ШАРОВЫЕ МЕЛЬНИЦЫ

Количество и качество измельчаемой руды не уменьшится, а экономия составит 40–60 млн рублей ежегодно.

Перед отправкой на флотацию руду на Талнахской обогатительной фабрике измельчают в три стадии. Первая в этом списке мельница полусамоизмельчения МПСИ фирмы Metso Minerals. Она появилась на фабрике четыре года назад и получила название «кормилица», так как обрабатывает больше 70 процентов всего сырья ЗФ. Габариты МПСИ впечатляющие: диаметр – 10,36 метра, длина – 5,18 метра.

Шаровые мельницы ничуть не меньше (6,7 х 10,7 м), только они вытянуты в длину. Их задача – довести сырье до кондиции песка. На второй стадии измельчения руды трудится шаровая мельница №1. На третьей, параллельно, работают две шаровые мельницы: МШ №2 и МШ №12 или МШ №13 (вторая в качестве резерва).

Обогатители ТОФ, наиболее активные участники программы производственных инициатив «Норникеля», совместно с учеными и проектировщиками придумали, как уменьшить число агрегатов, участвующих в измельчении, то есть снизить издержки производства. Было предложено оставить на третьей стадии одну МШ №2, увеличив ее производительность.

Специалисты центра инженерного сопровождения производства произвели анализ продуктов измельчения и подтвердили возможность увеличения производительности шаровой мельницы №2. Сотрудники института «Норильскпроект» помогли изменить трассировку всего объема потоков на одну мельницу третей стадии измельчения без остановки действующего производства. Реализация проводилась совместно с персоналом предприятия «Норильскникельремонт» без привлечения капитальных затрат.

«Обогатители оперативно приступили к опытно-промышленному освоению схемы в конце декабря 2019 года. Сейчас система измельчения работает без изменений технологических параметров. Расход электроэнергии уменьшился на 3,2 мВт. Шаров, которые перемалывают руду внутри мельницы, тоже требуется меньше. Экономический эффект от внедрения предложения ожидается порядка 40–60 млн рублей в год», – рассказал начальник бюро повышения эффективности производства ТОФ Никита Унагаев.

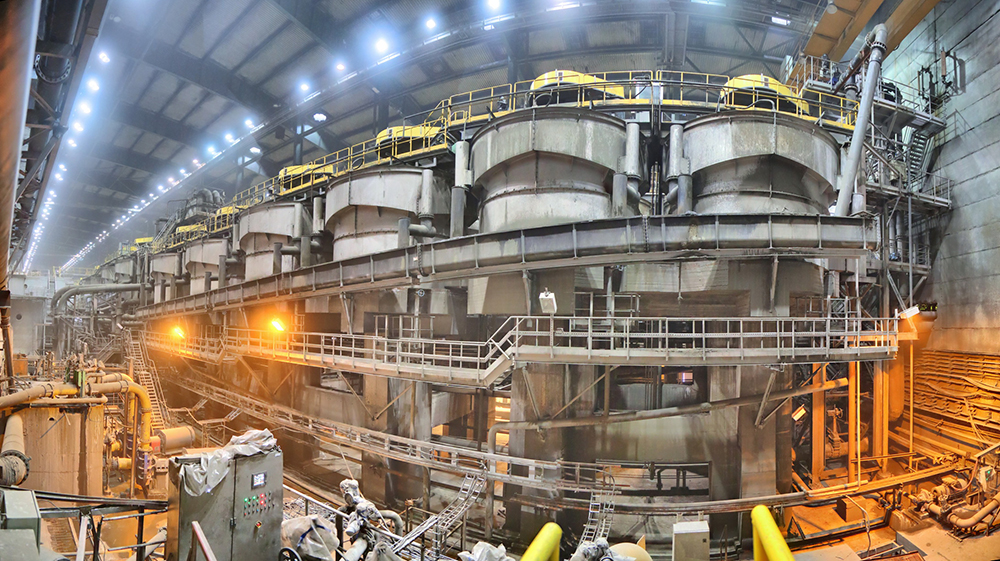

НА ТОФ ЗАПУСТИЛИ ПРОГРАММУ «ГОЛОСОВОЕ ПРЕДУПРЕЖДЕНИЕ»

Она сообщает операторам об отклонениях в технологическом процессе.

Систему «Голосовое предупреждение» разработал начальник лаборатории эксплуатации технологической автоматики Талнахской обогатительной фабрики Константин Болгаченко. Если вдруг остановится какое-то оборудование или параметры ведения процессов выйдут за пределы нормы, система тут же известит об этом голосом.

Но зачем же голос? Параметры и без того всегда перед глазами на экранах мониторов. Все дело в том, что на втором этапе модернизации фабрики в измельчительно-флотационном цехе появилось много нового оборудования и технологических параметров, пояснил Константин Болгаченко. Уследить за множеством мнемосхем и диаграмм стало нереально.

«Внедрение системы разгрузило операторов. Им теперь не надо постоянно следить за состоянием большого количества оборудования и критичных параметров, – рассказал автор предложения. – Появилась возможность больше времени уделять критичным на текущий момент процессам».

Сейчас, по просьбе сменного дежурного персонала остальных участков фабрики, принято решение о тиражировании данной системы на других переделах ТОФ. Это подтверждает полезность системы «Голосового предупреждения» не только для операторов основного цеха.

ИНЖЕНЕРЫ-ЭЛЕКТРОНИКИ ТОФ ПРИДУМАЛИ НОВЫЙ АЛГОРИТМ РАБОТЫ НАГНЕТАТЕЛЯ ТЕХНОЛОГИЧЕСКОГО ВОЗДУХА

Это обеспечит стабильность флотации, повышение ходимости нагнетателей и экономию электроэнергии.

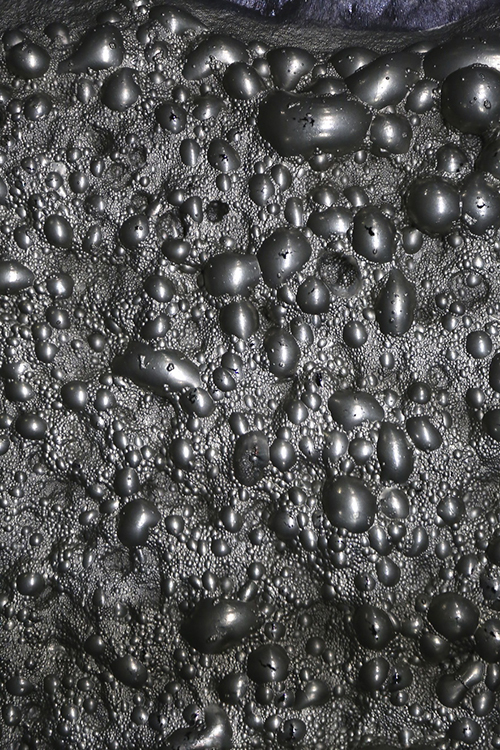

Обогатители сравнивают процесс, происходящий во флотомашинах, с ручной стиркой. Белье становится чистым, когда на поверхность поднимаются мыльные пузырьки с грязью. На обогатительных фабриках для образования пузырьков, очищающих руду от пустой породы, используют воздух, который подают нагнетатели, или воздуходувки.

Инженеры-электроники Талнахской обогатительной фабрики решили исправить недостатки в работе одного из этих устройств. Во-первых, проектный алгоритм не позволял без остановки переключить режим управления с ручного на автоматический. Это нарушало процесс флотации, так как из-за остановки одного нагнетателя давления технологического воздуха не хватало на все флотомашины.

Во-вторых, при работе в ручном режиме приходилось держать сбросную задвижку открытой, чтобы избежать срыва потока воздуха с рабочих лопаток (процесс, вызывающий высокие вибрации, в результате которого разрушается нагнетатель). Это приводило к излишнему расходу электроэнергии.

Заместитель начальника службы автоматизации ТОФ Яков Штарёв давно знал о том, что изменение температуры воздуха хорошо влияет на обороты и мощность нагнетателя, так как более холодный воздух имеет более высокую плотность. Он придумал контур управления задвижками по поддержанию температуры воздуха на входе нагнетателя.

«С помощью данной функции планируется провести эксперименты по влиянию температуры на входе нагнетателя на экономию электроэнергии и снижение износа оборудования за счет снижения скорости вращения нагнетателя», – рассказал начальник лаборатории эксплуатации технологической автоматики Талнахской обогатительной фабрики Константин Болгаченко.

Сейчас ведется разработка алгоритма для управления всей группой нагнетателей, которая направлена на обеспечение равномерной загрузки устройств и повышение надежности системы нагнетания технологического воздуха.